ООО Руиан Дацяо Упаковочные Машины (DAKIOU)

Китай, провинция Чжэцзян, город Жуйань, промышленная зона Линьян, улица Наньбинь, Северная улица Юйдянь, дом 46.ООО Руиан Дацяо Упаковочные Машины (DAKIOU)

Китай, провинция Чжэцзян, город Жуйань, промышленная зона Линьян, улица Наньбинь, Северная улица Юйдянь, дом 46.

В последнее время наблюдается повышенный интерес к автоматизации производства Ведущий автоматическая линия производства питьевых трубочек. Многие, видя видимый рост спроса, считают, что просто добавление конвейера решит все проблемы. Но реальность зачастую оказывается гораздо сложнее. Помимо очевидных вопросов, вроде необходимого оборудования и квалифицированного персонала, возникают нюансы, о которых редко говорят в рекламных буклетах. Хочу поделиться некоторыми наблюдениями и опытом, накопленным за несколько лет работы в этой сфере. В первую очередь, стоит понять, что 'ведущий' не значит 'идеальный' для каждой конкретной задачи.

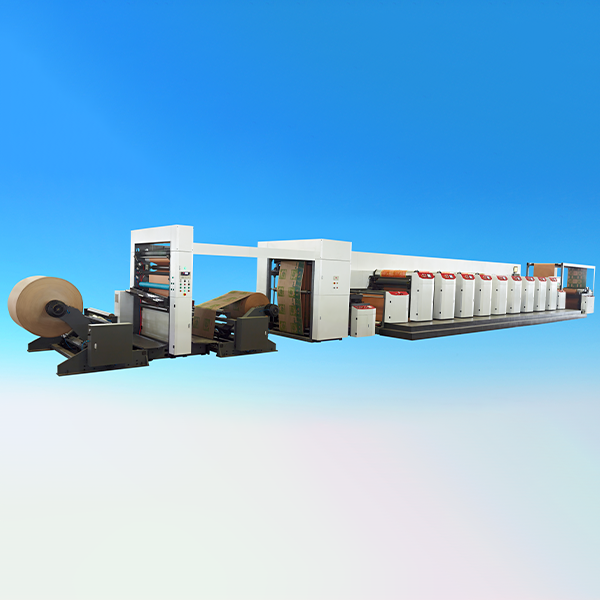

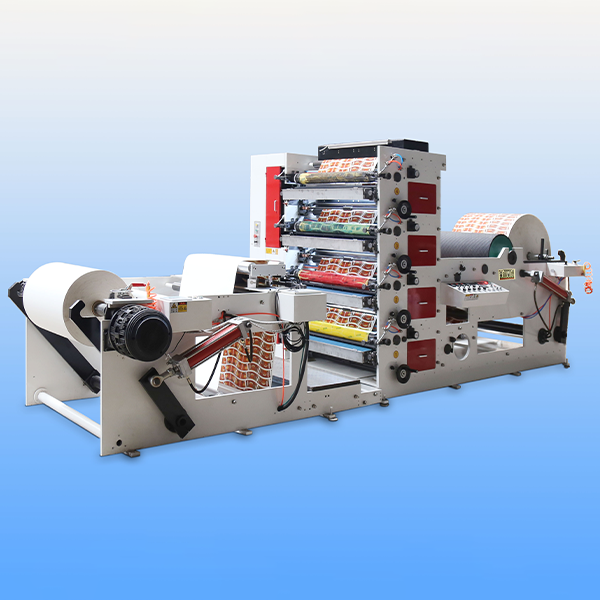

Автоматизация производства трубочек – это не просто замена ручного труда механическим. Это сложная инженерная задача, требующая комплексного подхода. В основу автоматизированной линии обычно входят: машина для формовки трубочек, система автоматической подачи картона, устройство для высечки, система контроля качества и упаковки. Эффективность всей линии напрямую зависит от взаимосвязи всех этих элементов. Часто оказывается, что проблема не в одном узком месте, а в несовместимости различных компонентов, которые не рассчитаны на работу в едином цикле. Что касается Ведущий автоматическая линия производства питьевых трубочек , то важно понимать, что здесь не существует универсального решения. Подход должен быть индивидуальным, основанным на анализе конкретных требований заказчика и особенностей производственного процесса. Например, очень часто недооценивают важность качественного картона – его влажность, плотность, тип покрытия – всё это влияет на конечный результат и надежность оборудования.

Один из самых распространенных проблем – это нестабильность качества сырья. Даже небольшие колебания в влажности или толщине картона могут привести к заклиниванию оборудования, деформации трубочек и, как следствие, к браку. У нас был случай, когда из-за использования картона с несоблюденными допусками, Ведущий автоматическая линия производства питьевых трубочек перестала работать с высокой производительностью. Пришлось внести серьезные изменения в систему подачи материала и провести калибровку оборудования. Это, конечно, добавило времени и затрат.

Еще один момент – выбор материала для трубочек. Использование вторичного сырья, например, переработанного картона, возможно, экономически выгодно, но требует более тщательной подготовки и настройки оборудования. Кроме того, необходимо учитывать требования к безопасности пищевых продуктов и соответствие стандартам.

Важно правильно спроектировать производственный цикл, чтобы избежать простоев и оптимизировать использование ресурсов. Часто встречается ситуация, когда оборудование способно производить больше трубочек, чем необходимо, что приводит к излишним инвестициям и неэффективному использованию площадей. Поэтому необходимо провести детальный анализ текущих производственных процессов и определить оптимальную производительность линии.

При внедрении автоматизации стоит обратить внимание на систему контроля качества. Современные линии оснащаются датчиками, которые автоматически выявляют дефекты трубочек. Это позволяет своевременно устранять проблемы и избежать брака. Но важно помнить, что автоматика – это не панацея. Всегда необходим контроль со стороны оператора, особенно на начальном этапе работы оборудования.

Недавно мы работали над проектом по автоматизации производства трубочек для компании ООО?Руиан?Дацяо?Упаковочные?Машины?(DAKIOU). Их задача была увеличить производительность и снизить себестоимость продукции. Они выбирали Ведущий автоматическая линия производства питьевых трубочек для производства одноразовых трубочек из картона.

В ходе проекта мы столкнулись с несколькими проблемами, которые потребовали творческого подхода. Во-первых, необходимо было адаптировать линию под специфический тип картона, который использовала компания. Во-вторых, необходимо было интегрировать линию с существующей системой управления производством. В-третьих, важно было обеспечить надежность и долговечность оборудования, учитывая интенсивность работы. Мы провели серию испытаний и внесли необходимые корректировки в конструкцию линии. В итоге, удалось добиться значительного увеличения производительности и снижения себестоимости продукции. DAKIOU осталась очень довольна результатом.

Благодаря автоматизации, компания ООО?Руиан?Дацяо?Упаковочные?Машины?(DAKIOU) смогла значительно улучшить качество продукции и снизить затраты на производство. Автоматизация позволила исключить человеческий фактор, что привело к уменьшению количества брака и повышению стабильности производственного процесса. Кроме того, автоматизация снизила потребность в рабочей силе, что также положительно сказалось на себестоимости продукции.

Важно понимать, что внедрение автоматизации – это не разовая инвестиция, а процесс, который требует постоянного внимания и оптимизации. Необходимо регулярно проводить техническое обслуживание оборудования и обучать персонал. Только в этом случае можно добиться максимальной отдачи от инвестиций и обеспечить долгосрочную эффективность производства.

Часто забывают о логистике. Подача картона, вынос готовой продукции, хранение – всё это требует тщательной проработки и оптимизации. Неэффективная логистика может стать 'узким местом' всей линии и снизить ее производительность. В нашей практике это проявлялось в задержках при пополнении запасов сырья и сложностях с вывозом готовой продукции.

Интеграция с другими системами предприятия, например, с системой управления складом или ERP-системой, также играет важную роль. Это позволяет автоматизировать процессы заказа сырья, планирования производства и отслеживания движения продукции. Это может существенно повысить эффективность всей цепочки поставок.

Интеграция оборудования Ведущий автоматическая линия производства питьевых трубочек с уже существующим оборудованием может быть довольно сложной задачей. Необходимо учитывать совместимость интерфейсов, протоколов и систем управления. Часто требуется разработка специальных программных решений для обеспечения взаимодействия между различными компонентами линии. Например, недавний проект столкнулся с проблемами совместимости между системой управления линией и системой учета запасов, что потребовало разработки индивидуального API.

Кроме того, необходимо учитывать требования к безопасности, например, к защите от электромагнитных помех или к предотвращению аварийных ситуаций. Все эти факторы необходимо учитывать при проектировании и внедрении автоматизированной линии.

В будущем можно ожидать появления новых технологий, которые еще больше повысят эффективность и гибкость производства трубочек. Например, развитие искусственного интеллекта и машинного обучения позволит создавать более 'умные' линии, которые смогут автоматически адаптироваться к изменяющимся условиям и оптимизировать производственный процесс. Также, ожидается развитие систем мониторинга и предсказательной диагностики, которые позволят своевременно выявлять проблемы и предотвращать поломки оборудования.

На данный момент все больше внимания уделяется экологичности и устойчивому развитию. Поэтому можно ожидать появления новых материалов для трубочек, а также технологий переработки и утилизации отходов производства. Возможно, мы увидим линии, работающие на возобновляемых источниках энергии, что еще больше снизит воздействие на окружающую среду.

В заключение, автоматизация производства Ведущий автоматическая линия производства питьевых трубочек – это перспективное направление, которое может принести значительную пользу предприятиям. Но для достижения успеха необходимо тщательно планировать проект, учитывать все нюансы и привлекать квалифицированных специалистов.