ООО Руиан Дацяо Упаковочные Машины (DAKIOU)

Китай, провинция Чжэцзян, город Жуйань, промышленная зона Линьян, улица Наньбинь, Северная улица Юйдянь, дом 46.ООО Руиан Дацяо Упаковочные Машины (DAKIOU)

Китай, провинция Чжэцзян, город Жуйань, промышленная зона Линьян, улица Наньбинь, Северная улица Юйдянь, дом 46.

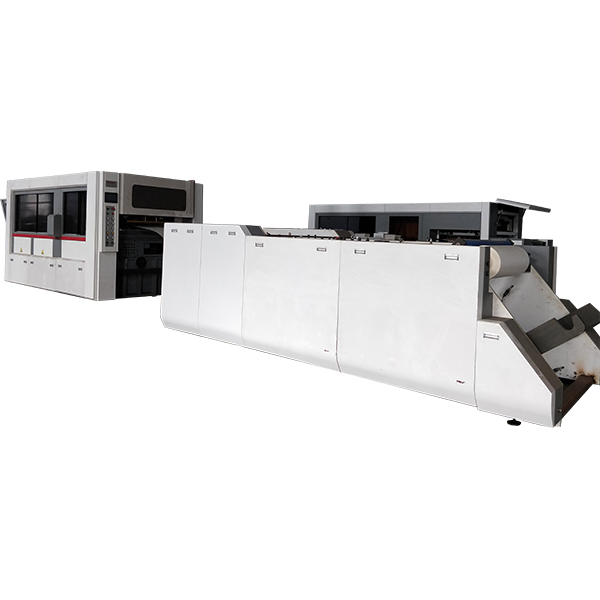

Ведущий печатный агрегат для гибкой упаковки – звучит многообещающе, правда? Но на самом деле, это далеко не просто железо. Это сложная система, требующая тщательной настройки, глубокого понимания материалов и постоянного контроля качества. В отрасли часто ошибочно полагают, что достаточно купить 'мощный агрегат' и сразу начинать печатать. Это, мягко говоря, упрощение. На деле же, успеха добиваются те, кто понимает не только технологию печати, но и особенности конкретных материалов, требования заказчика и, конечно, непредвиденные обстоятельства, которые всегда возникают в производственном процессе.

Современный рынок гибкой упаковки предъявляет все более высокие требования. Помимо высокого качества печати и соблюдения сложных дизайнерских решений, критически важны скорость производства, экономичность и экологичность. И здесь возникает первый вопрос: какой именно печатный агрегат для гибкой упаковки подходит для решения конкретной задачи? Ответ, как правило, не однозначный и зависит от множества факторов – типа материала, требуемого тиража, сложности макета и даже от бюджета. Нельзя просто взять самый дорогой агрегат и надеяться на лучшее. Это может привести к излишним расходам и, как следствие, к снижению рентабельности производства.

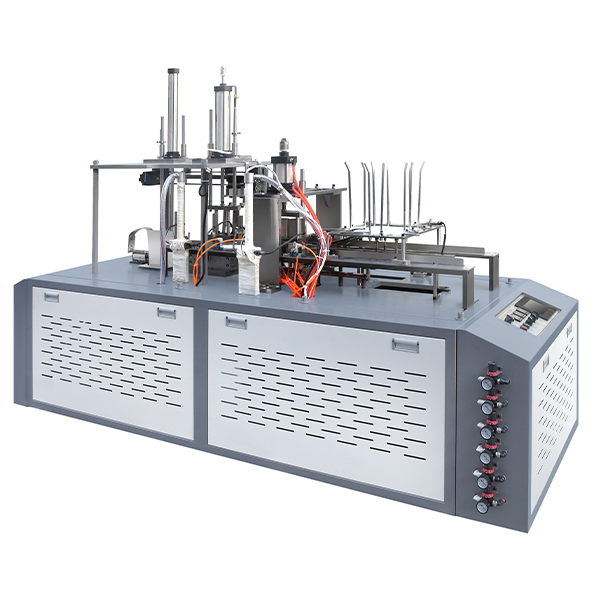

Причем, это касается не только самого агрегата, но и всей производственной линии в целом. Нужно учитывать процессы допечатной подготовки, нанесения тиснений, ламинирования, вырубки и фальцовки. Каждый из этих этапов оказывает влияние на конечный результат и требует оптимальной интеграции. Мы, например, в DAKIOU часто сталкиваемся с ситуациями, когда мощный печатный агрегат работает с отстающими этапами, что приводит к задержкам и снижению производительности.

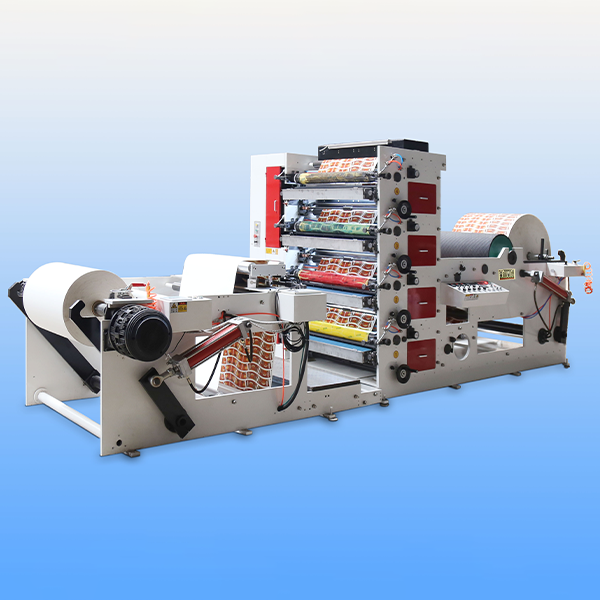

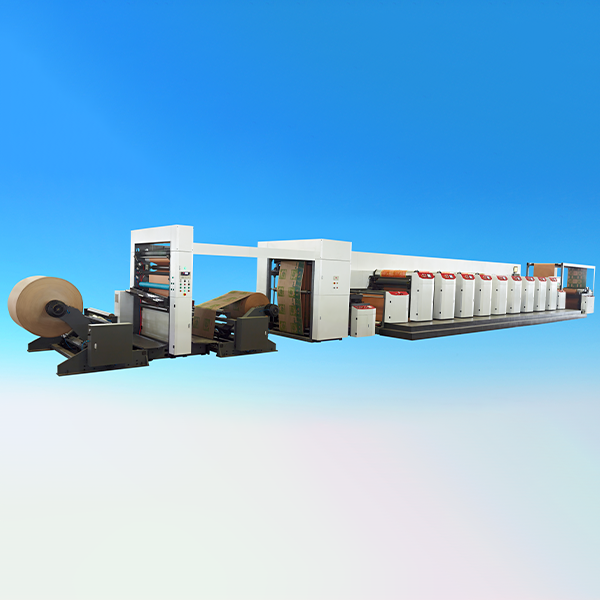

Сегодня на рынке представлено несколько основных технологий печати для гибкой упаковки – флексография, глубокая печать и ротационная печать. Каждая из них имеет свои преимущества и недостатки. Флексография – наиболее распространенный вариант, особенно для больших тиражей. Она относительно недорогая и позволяет печатать на широком спектре материалов. Но качество печати у флексографии обычно уступает глубокой печати. Глубокая печать обеспечивает более высокое качество изображения и более точную цветопередачу, но требует больших инвестиций и не подходит для малых и средних тиражей. Ротационная печать – самый дорогой и сложный вариант, используемый, как правило, для очень больших тиражей и сложных макетов.

Лично я считаю, что выбор технологии печати – это ключевой фактор, определяющий качество конечного продукта. Часто клиенты выбирают самый дешевый вариант, не задумываясь о последствиях. В итоге, приходится переделывать тиражи, что обходится дороже, чем изначально инвестировать в более качественное решение. Мы в DAKIOU постоянно работаем над совершенствованием наших печатных агрегатов и технологий, чтобы обеспечить нашим клиентам максимально высокое качество печати.

Недавно у нас был заказ на печать упаковки для пищевой продукции. Клиент требовал очень высокого качества печати и соблюдения строгих санитарных норм. Мы выбрали флексографический агрегат с встроенной системой контроля качества и автоматической калибровкой. На этапе настройки возникли сложности с цветопередачей. Оказалось, что необходимо тщательно подобрать тип красок и параметры печати, чтобы добиться желаемого результата. Мы провели несколько тестовых отпечатков и внесли корректировки в настройки агрегата. В итоге, заказ был выполнен в срок и с высоким качеством. Этот случай показал нам, что даже с самыми современными печатными агрегатами для гибкой упаковки необходим опыт и профессиональный подход.

Еще одна проблема, с которой мы часто сталкиваемся, – это неравномерность подачи материала. Это может привести к деформации упаковки и снижению качества печати. Для решения этой проблемы мы используем специальные системы контроля подачи материала и регулярно проводим техническое обслуживание агрегатов. Кроме того, важно правильно подготовить материал к печати – он должен быть ровным и сухим.

Калибровка – это, на мой взгляд, один из самых важных аспектов в работе с ведущим печатным агрегатом для гибкой упаковки. Регулярная калибровка позволяет поддерживать оптимальные параметры печати и предотвращать появление дефектов. Мы проводим калибровку агрегатов не реже одного раза в месяц, а при необходимости – чаще. Помимо калибровки, важно регулярно проводить техническое обслуживание агрегатов – смазку узлов, замену изношенных деталей и т.д.

В ближайшем будущем мы ожидаем дальнейшего развития технологий печати и повышения требований к качеству упаковки. Особое внимание будет уделяться экологичности материалов и процессам производства. Мы в DAKIOU активно работаем над разработкой новых технологий, которые позволят снизить воздействие на окружающую среду. Например, мы разрабатываем печатные агрегаты, способные работать с биоразлагаемыми материалами. Кроме того, мы стремимся к автоматизации производственных процессов, чтобы повысить эффективность и снизить затраты.

Понимаете, это не просто вопрос технологий. Это вопрос комплексного подхода, понимания рынка, постоянного обучения и готовности к изменениям. Ведущий печатный агрегат для гибкой упаковки – это лишь инструмент. И от того, как грамотно им пользоваться, зависит успех всего производства.