ООО Руиан Дацяо Упаковочные Машины (DAKIOU)

Китай, провинция Чжэцзян, город Жуйань, промышленная зона Линьян, улица Наньбинь, Северная улица Юйдянь, дом 46.ООО Руиан Дацяо Упаковочные Машины (DAKIOU)

Китай, провинция Чжэцзян, город Жуйань, промышленная зона Линьян, улица Наньбинь, Северная улица Юйдянь, дом 46.

За последнее время наблюдается всплеск интереса к технологиям производства бумажных стаканчиков. Часто встречаются упрощенные представления о необходимом оборудовании – вроде бы, достаточно лишь одной линии по формовке стаканчика. Но реальность, как всегда, гораздо сложнее. И, если честно, многие начинающие предприниматели совершают ошибку, не оценивая всю цепочку – от подготовки бумаги до готового продукта. Поэтому я постараюсь поделиться своими мыслями и опытом, основанными на практической работе с разными производителями оборудования для производства картонных стаканчиков. Постараюсь быть максимально конкретным, без излишней воды.

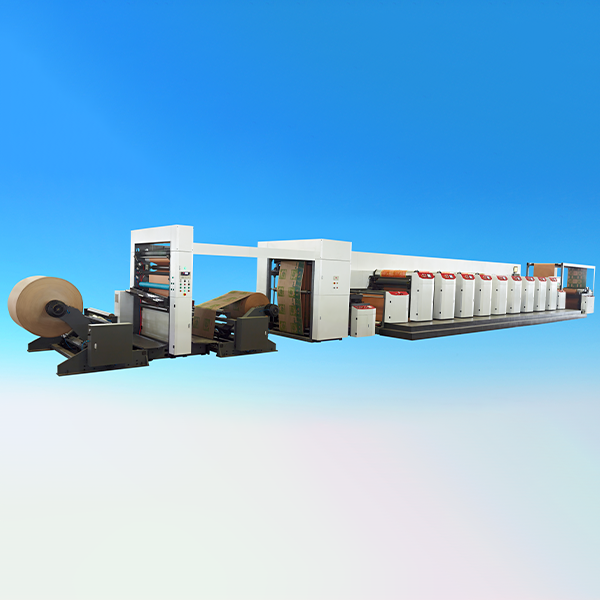

Говорить о 'ведущем' оборудовании – это значит говорить о комплексных решениях. Не о разовых машинах, а о взаимосвязанной системе. Эффективность производства бумажных стаканчиков – это результат слаженной работы нескольких этапов: подача и подготовка сырья, формовка стаканчика, нанесение печати, разбивка на отдельные стаканчики, упаковка и контроль качества. Игнорирование хоть одного из этих этапов может существенно снизить производительность и увеличить себестоимость.

Разумеется, существует множество игроков на рынке, предлагающих различные решения. От бюджетных китайских моделей до высокотехнологичных европейских систем. Выбор зависит от масштаба производства, требуемой производительности и, конечно, от бюджета. Но важно понимать, что экономия на начальном этапе может обернуться большими затратами в будущем – из-за постоянных поломок, низкой эффективности и некачественного продукта.

Первым и зачастую недооцененным этапом является подготовка бумаги. Некачественная бумага, неправильная влажность или неровная подача могут привести к браку и снижению производительности всей линии. Здесь важна точность и стабильность процессов. Мы сталкивались с ситуациями, когда даже незначительные колебания в параметрах подачи бумаги приводили к серьезным проблемам с формовкой стаканчика. В этом плане важную роль играет система контроля влажности бумаги и автоматическая регулировка подачи.

Важно учитывать тип используемой бумаги. Для различных видов стаканчиков – горячих напитков, холодных напитков, с покрытием и без – требуются разные типы бумаги и, соответственно, разные настройки оборудования. Это тоже не стоит недооценивать. Например, при производстве стаканчиков для горячих напитков требуется бумага с повышенной термостойкостью. Неправильный выбор бумаги – это прямой путь к деформации стаканчика и протечкам.

Формовка стаканчика – это, пожалуй, самый важный этап. От качества формовки зависит внешний вид стаканчика, его прочность и способность удерживать жидкость. Существуют различные типы формовочного оборудования – от простых ручных машин до автоматизированных линий с числовым программным управлением (ЧПУ). Автоматизированные линии, конечно, дороже, но они позволяют значительно увеличить производительность и снизить количество брака. Кроме того, ЧПУ обеспечивает более точное и стабильное формование.

Мы работали с оборудованием от разных производителей, и каждый из них имеет свои особенности. Некоторые модели лучше подходят для производства стаканчиков определенного размера и формы. Важно внимательно изучить технические характеристики и отзывы других пользователей, прежде чем принимать решение о покупке. Важное внимание стоит уделить конструкции формовочного инструмента. Он должен быть прочным, долговечным и легко заменяемым.

Нанесение печати на стаканчики – это важный этап, который позволяет сделать их более привлекательными для потребителей. Существует несколько способов нанесения печати – шелкография, флексография, цифровая печать. Выбор способа зависит от сложности рисунка, объема производства и бюджета. Шелкография – это самый распространенный и экономичный способ печати, но он подходит только для простых рисунков. Флексография – это более дорогой, но более универсальный способ, который позволяет печатать сложные рисунки на больших объемах. Цифровая печать – это самый дорогой, но самый гибкий способ, который позволяет печатать небольшие тиражи с индивидуальным дизайном.

Важно учитывать качество используемых красок и материалов. Краски должны быть пищевыми и устойчивыми к воздействию температуры и влаги. Кроме того, необходимо обеспечить правильную сушку краски, чтобы она не смазалась и не потеряла свой внешний вид. Например, мы сталкивались с проблемой, когда краска на стаканчиках выцветала под воздействием солнечных лучей. Для решения этой проблемы пришлось использовать специальные УФ-стойкие краски.

После печати стаканчики необходимо разбить на отдельные экземпляры и упаковать. Для разбивки и упаковки можно использовать как ручные, так и автоматизированные машины. Автоматизированные машины обеспечивают более высокую производительность и снижают риск повреждения стаканчиков. Важно правильно подобрать тип упаковки, чтобы стаканчики не повредились при транспортировке и хранении. Обычно используются картонные коробки или пластиковые контейнеры.

Многие производители, например ООО?Руиан?Дацяо?Упаковочные?Машины?(DAKIOU), предлагают комплексные решения, включающие в себя оборудование для разбивки и упаковки. Это позволяет упростить логистику и снизить затраты. Кроме того, можно настроить автоматическую упаковку в заданное количество штук, что существенно ускоряет процесс. Также, автоматизация в этой сфере помогает в минимизации отходов.

Контроль качества – это обязательный этап производства бумажных стаканчиков. Необходимо проверять стаканчики на соответствие требованиям по размеру, форме, прочности и внешнему виду. Контроль качества можно проводить как вручную, так и с помощью автоматизированных систем. Автоматизированные системы позволяют быстрее и точнее выявлять дефекты. Наша компания использует систему автоматизированного контроля качества, которая позволяет выявлять даже самые незначительные дефекты.

Важно установить четкие критерии контроля качества и регулярно проводить обучение персонала. Кроме того, необходимо вести статистику брака и анализировать причины его возникновения. Это позволяет выявлять проблемные места в производстве и принимать меры по их устранению. Применение стандартов ISO 9001 также помогает в обеспечении высокого качества продукции.

В заключение, хочу подчеркнуть, что производство бумажных стаканчиков – это сложный и многогранный процесс, требующий комплексного подхода и использования современного оборудования. Выбор оборудования для производства картонных стаканчиков - это инвестиция, требующая тщательного планирования и анализа. Не стоит экономить на качестве оборудования и сырья, это может привести к серьезным проблемам в будущем. Внимательно изучайте рынок, консультируйтесь с экспертами и выбирайте надежных поставщиков.