ООО Руиан Дацяо Упаковочные Машины (DAKIOU)

Китай, провинция Чжэцзян, город Жуйань, промышленная зона Линьян, улица Наньбинь, Северная улица Юйдянь, дом 46.ООО Руиан Дацяо Упаковочные Машины (DAKIOU)

Китай, провинция Чжэцзян, город Жуйань, промышленная зона Линьян, улица Наньбинь, Северная улица Юйдянь, дом 46.

Начнем с простого, но часто упускаемого. В разговорах об оборудовании для упаковки часто упоминается узкорулонная флексография, и в частности, ее подрезка. Но многие, особенно новички, рассматривают это как тривиальную операцию. На самом деле, здесь кроется немало нюансов, которые напрямую влияют на качество готовой продукции и, как следствие, на репутацию производителя. Я бы сказал, что это своеобразный 'ворота' в эффективное использование гибкой упаковки. А вот недооценка этой части может привести к серьезным проблемам – от брака до увеличения производственных затрат. Наблюдал, как наладить этот процесс – это целое искусство, требующее понимания физики материала и тонкой настройки оборудования.

Подрезка в узкорулонной флексографической секции – это не простое удаление лишнего материала. Это сложный процесс, требующий точной координации между движением рулона, регистрацией изображения и механическим разрезанием. От этого процесса зависит не только геометрия упаковки, но и ее прочность, внешний вид и, конечно, способность к дальнейшей обработке – например, к сварке или печати дополнительной информации. Не стоит забывать и о факторах, влияющих на процесс, таких как влажность материала, его состав и даже температура окружающей среды. Игнорирование этих факторов – прямой путь к проблемам.

Существует несколько основных типов систем подрезки: механические, лазерные и термодисковые. Механические системы – самые распространенные и относительно недорогие. Они используют ножи, движущиеся по заданному траектории. Но вот лазерные системы – это более точный и универсальный вариант, особенно для сложных форм и нестандартных материалов. Несмотря на высокую стоимость, они позволяют значительно снизить количество отходов и повысить качество готовой продукции. Термодисковые системы применяются реже, но они эффективны для подрезки материалов, чувствительных к механическому воздействию.

Работа с механической подрезкой часто сопровождается проблемами, связанными с износом ножей, их неправильной установкой и вибрацией оборудования. Регулярная замена ножей – это необходимость, но важно не только вовремя заменить их, но и правильно подобрать их геометрию и материал. Неправильный угол заточки или некачественный материал ножа могут привести к неровному разрезу, потере материала и даже к повреждению рулона. Кроме того, вибрация может вызывать деформацию материала и ухудшение качества подрезки. Наше производство, например, периодически сталкивается с проблемой неравномерного износа ножей – это связано с неровным распределением нагрузки на режущую кромку.

Точная регистрация изображения – это краеугольный камень качественной подрезки. Если изображение не регистрируется правильно, то подрезка может привести к смещению рисунка, появлению складок и дефектов. Современные флексографические печатные машины оснащены сложными системами регистрации, которые позволяют компенсировать небольшие отклонения в движении рулона. Но даже при наличии таких систем, необходимо тщательно настраивать их и регулярно проверять их работоспособность. У нас однажды была ситуация, когда проблема заключалась в неправильной калибровке системы регистрации – в результате чего готовая продукция имела значительное смещение рисунка. Это привело к серьезным убыткам, так как часть партии была признана браком.

Возьмем за пример производство картонных стаканчиков. В этом случае процесс подрезки рулона должен учитывать особенности материала – его влагостойкость, прочность и склонность к деформации. Обычно используется система с двумя ножами – один для обрезки по длине, другой – для формирования дна стаканчика. Важно, чтобы оба ножа были идеально синхронизированы и имели одинаковую остроту. Кроме того, необходимо учитывать толщину материала и его влажность, так как это влияет на глубину разреза и его чистоту. Мы часто экспериментируем с различными типами ножей и их геометрии, чтобы добиться оптимального результата.

Разные материалы требуют разных параметров подрезки. Например, для полипропилена (PP) необходимы более острые ножи и меньшее давление, чем для картона. Полиэтилен (PE) более склонен к разрыву, поэтому требует более деликатного подхода и использования специальных ножей с закругленной кромкой. При работе с пленками, содержащими добавки, необходимо учитывать их влияние на процесс подрезки. Например, некоторые добавки могут повышать твердость материала, что затрудняет обрезку. В нашем случае, при переходе на новую марку пленки, потребовалось перенастроить систему подрезки и подобрать новые ножи.

Оптимизация параметров подрезки – это постоянный процесс. Необходимо постоянно следить за количеством отходов и искать способы их минимизации. Это может включать в себя изменение геометрии ножей, регулировку скорости движения рулона и изменение давления на режущую кромку. Мы используем специализированное программное обеспечение для анализа отходов и определения оптимальных параметров подрезки. Это позволяет нам значительно снизить производственные затраты и повысить эффективность производства.

Однажды мы столкнулись с проблемой 'заедания' материала при подрезке полиэтиленовой пленки. Выяснилось, что проблема была в недостаточном смазывании материала. Мы добавили смазку в систему подрезки, и это решило проблему. Другой случай – неверный выбор материала для ножей. Мы использовали ножи из слишком мягкого материала, которые быстро затупились и начали оставлять неровный разрез. Пришлось перейти на ножи из более твердого материала, что увеличило стоимость их замены.

Важно понимать, что регулярное обслуживание оборудования для подрезки – это не просто рекомендация, а необходимость. Необходимо регулярно смазывать движущиеся части, проверять состояние ножей и выключать оборудование на профилактический ремонт. Пренебрежение обслуживанием может привести к поломке оборудования и дорогостоящему ремонту. Мы разработали график технического обслуживания оборудования и строго его соблюдаем. Это позволяет нам избежать поломок и поддерживать оборудование в оптимальном состоянии.

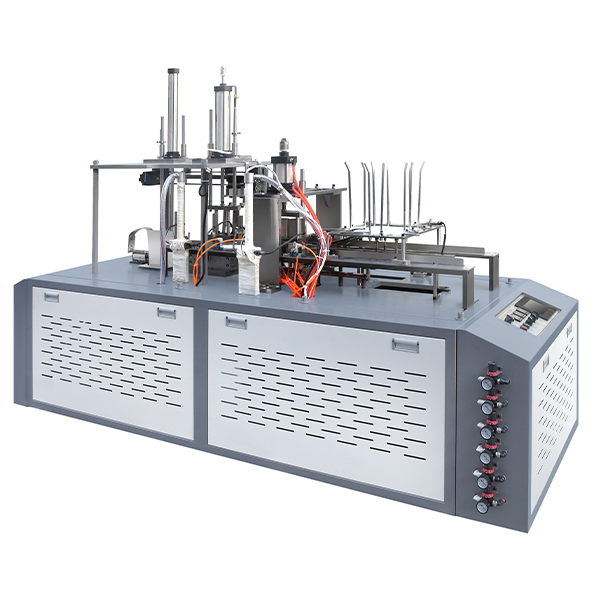

Узкорулонная флексографическая секция, в частности, подрезка рулона, – это критически важный этап в производстве гибкой упаковки. Игнорирование нюансов этого процесса может привести к серьезным проблемам. Важно понимать физику материала, правильно настраивать оборудование и регулярно его обслуживать. Оптимизация параметров подрезки позволит минимизировать отходы и повысить эффективность производства. И помните, что качественная подрезка – это залог успешной продукции и лояльности клиентов. Компания ООО ?Руиан Дацяо Упаковочные Машины (DAKIOU)? специализируется на разработке и производстве оборудования для упаковки, и мы всегда готовы предложить вам оптимальное решение для вашей задачи.