ООО Руиан Дацяо Упаковочные Машины (DAKIOU)

Китай, провинция Чжэцзян, город Жуйань, промышленная зона Линьян, улица Наньбинь, Северная улица Юйдянь, дом 46.ООО Руиан Дацяо Упаковочные Машины (DAKIOU)

Китай, провинция Чжэцзян, город Жуйань, промышленная зона Линьян, улица Наньбинь, Северная улица Юйдянь, дом 46.

Автоматическая линия производства питьевых трубочек – тема, которая сейчас особенно актуальна. Многие, сталкиваясь с ней впервые, думают, что это относительно простая задача. 'Собрал машину – и готово!', – наивно полагают. Но опыт показывает, что здесь гораздо больше нюансов, чем кажется на первый взгляд. В первую очередь, речь идет не только о механической части, но и о материалах, их свойствах, технологическом процессе и конечно, контроле качества. Идеальная линия, которая бы работала без сбоев и выдавала продукт безупречного качества, – скорее утопия, чем реальность. Именно об этом и пойдет речь в этой статье – о реальных трудностях, о возможных решениях и о том, на что стоит обратить внимание при выборе и внедрении такой системы.

Выбор материала – это, пожалуй, самый важный этап. Мы говорим о полипропилене (PP) или полиэтилене (PE), и тут нужно учитывать не только стоимость, но и его совместимость с используемым оборудованием. Неправильно подобранное сырье может привести к поломкам, засорам и, как следствие, к остановке производства. Особенно это ощутимо при работе с высокоскоростными линиями. Важно не только качество материала от поставщика, но и его соответствие конкретному технологическому процессу. Например, при производстве трубочек для горячих напитков требования к термостойкости будут гораздо выше, чем при производстве трубочек для холодных напитков.

Технологический процесс, конечно, включает в себя экструзию, формование, охлаждение и нарезку. Но, как правило, именно с экструзией возникают сложности. Поддержание стабильной температуры, равномерность расплава, контроль толщины стенки – это вещи, требующие постоянной настройки и контроля. Более того, необходимо учитывать влияние влажности и температуры окружающей среды на качество готового продукта. У нас однажды была проблема с нестабильной экструзией, которая приводила к деформации трубочек. Пришлось провести комплексное исследование – от проверки оборудования до оптимизации технологических параметров и даже изменения поставщика сырья. Это, конечно, стоило времени и денег, но в итоге мы вышли на стабильный результат.

Часто возникают проблемы с перегревом материала в экструдере, что приводит к ухудшению качества и нестабильности процесса. Для решения этой проблемы используют различные системы охлаждения, регулировку температуры и частоту вращения шнека. Крайне важна регулярная очистка экструдера, чтобы избежать засоров и загрязнений. Иногда даже небольшие отложения могут существенно ухудшить качество продукции и снизить производительность линии. Регулярная профилактика и своевременное обслуживание оборудования – залог бесперебойной работы.

Оптимизация технологических параметров – это непрерывный процесс, требующий постоянного мониторинга и анализа. Необходимо учитывать не только параметры экструзии, но и параметры формования, охлаждения и нарезки. В частности, нужно правильно подобрать скорость охлаждения, чтобы избежать деформации трубочек. Также важен правильный выбор типа ножа для нарезки, чтобы получить ровные и аккуратные трубочки. Мы часто используем моделирование технологического процесса, чтобы выявить оптимальные параметры и минимизировать риски.

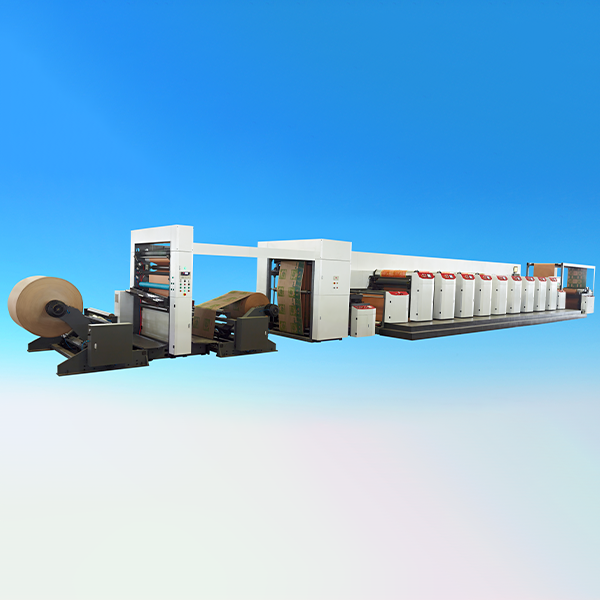

Современная автоматическая линия производства питьевых трубочек – это не просто набор машин, это сложная система, которая требует постоянного контроля и управления. Автоматизация позволяет снизить трудозатраты, повысить производительность и улучшить качество продукции. Контроль качества должен осуществляться на всех этапах производства – от проверки сырья до проверки готового продукта. Использование автоматизированных систем контроля позволяет выявлять дефекты на ранних стадиях и предотвращать их распространение.

Мы применяем систему машинного зрения для контроля качества трубочек. Эта система позволяет автоматически обнаруживать дефекты, такие как трещины, потеки, неправильную форму и другие отклонения от нормы. Система выдает сигнал тревоги, если обнаруживает дефект, и останавливает линию, чтобы предотвратить выпуск бракованной продукции. Это значительно снижает количество отходов и повышает качество конечного продукта.

Автоматизированные системы требуют регулярного технического обслуживания и калибровки. Несвоевременное обслуживание может привести к сбоям в работе системы и снижению эффективности производства. Необходимо регулярно проверять и чистить датчики, кабели и другие компоненты системы. Кроме того, необходимо проводить калибровку системы машинного зрения, чтобы обеспечить точный и надежный контроль качества.

Интеграция систем управления производством (MES) позволяет объединить все этапы производства в единую систему и получить полную информацию о состоянии производства в режиме реального времени. Это позволяет оперативно реагировать на изменения в производственном процессе и принимать обоснованные решения. MES также позволяет проводить анализ данных и выявлять возможности для оптимизации производства. Например, мы используем MES для отслеживания расхода сырья, контроля энергопотребления и анализа причин возникновения простоев.

Один из самых сложных проектов, над которыми мы работали, был связан с производством трубочек из биоразлагаемого пластика. Это потребовало разработки новых технологических процессов и оборудования, адаптированного к особенностям этого материала. Было много неудачных попыток, но в итоге мы смогли разработать технологию, которая позволяет производить высококачественные трубочки из биоразлагаемого пластика с приемлемой стоимостью. Этот опыт научил нас важности гибкости и готовности к экспериментам.

Еще один урок, который мы вынесли из практики, – это важность сотрудничества с поставщиками оборудования и материалов. Необходимо выбирать надежных партнеров, которые готовы оказать техническую поддержку и помочь в решении проблем. Сотрудничество с поставщиками позволяет не только получить качественное оборудование и материалы, но и получить доступ к современным технологиям и знаниям.

Компания ООО Руиан Дацяо Упаковочные Машины (DAKIOU) – это опытный разработчик и производитель автоматических линий производства питьевых трубочек. Мы предлагаем широкий спектр решений – от простых станков до полностью автоматизированных систем. Наша команда состоит из квалифицированных инженеров и техников, которые готовы помочь вам в выборе оптимального решения для вашего бизнеса. Мы предоставляем полный спектр услуг – от проектирования и монтажа до обучения персонала и технической поддержки.

Мы понимаем, что производство трубочек – это сложный и ответственный процесс. Поэтому мы уделяем особое внимание качеству оборудования и материалов, а также безопасности производственного процесса. Мы используем только проверенные компоненты и технологии, и регулярно проводим техническое обслуживание и калибровку оборудования.

Если вы хотите повысить производительность своего производства, снизить трудозатраты и улучшить качество продукции, обратитесь к нам. Мы поможем вам выбрать оптимальное решение и обеспечить бесперебойную работу вашей линии.