ООО Руиан Дацяо Упаковочные Машины (DAKIOU)

Китай, провинция Чжэцзян, город Жуйань, промышленная зона Линьян, улица Наньбинь, Северная улица Юйдянь, дом 46.ООО Руиан Дацяо Упаковочные Машины (DAKIOU)

Китай, провинция Чжэцзян, город Жуйань, промышленная зона Линьян, улица Наньбинь, Северная улица Юйдянь, дом 46.

Создание бумажной массы – это не просто смешивание целлюлозы с водой. Это сложный технологический процесс, от которого напрямую зависит качество конечного продукта. Часто, начинающие предприниматели недооценивают разнообразие необходимого оборудования для формования бумажной массы. Они считают, что достаточно одной большой машины, но на деле все гораздо тоньше. Я видел множество проектов, которые терпят крах именно из-за недостаточного внимания к деталям и неоптимальному выбору оборудования. Поэтому, постараюсь поделиться опытом – своими и чужими – о том, какие аспекты стоит учитывать, и какие ошибки совершаются чаще всего.

Все начинается с сырья – древесной целлюлозы. Но ее необходимо подготовить: очистить, измельчить, иногда даже отбелить. Этот этап напрямую влияет на последующее качество оборудования для формования бумажной массы. Слишком грубый помол приведет к неравномерной структуре массы, а загрязнения – к проблемам в процессе формования. Часто используют различные типы мельниц – от шаровых до дисковых. Выбор зависит от типа целлюлозы и требуемой однородности. Не стоит экономить на подготовке сырья, это инвестиция в будущее.

Следующим этапом является варка целлюлозы. Варка – это процесс разрушения лигнина, который связывает волокна целлюлозы. Существует множество вариантов варки: сульфатная, сульфитная, щелочная. Каждый из них имеет свои особенности и влияет на свойства конечной массы. Оборудование для варки – это, как правило, большие реакторы с системой контроля температуры и давления. Здесь критически важен правильный расчет параметров варки, иначе можно получить слишком слабую или слишком крепкую массу.

После варки происходит очистка и отбеливание массы. Для очистки используют различные фильтры, центрифуги, флотационные установки. Для отбеливания используют различные отбеливатели: хлор, диоксид хлора, перекись водорода. Выбор отбеливателя зависит от требований к белизне и экологическим ограничениям. В последнее время все больше внимания уделяется экологически чистым методам отбеливания, например, с использованием перекиси водорода.

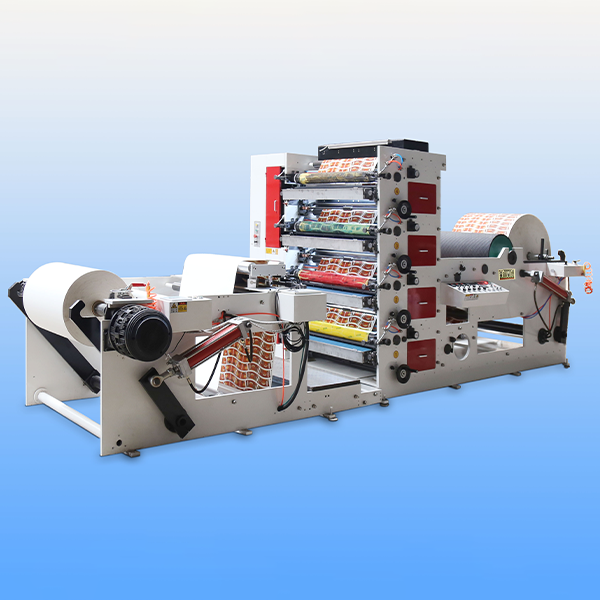

Теперь перейдем к самому интересному – к выбору оборудования для формования бумажной массы. Здесь можно столкнуться с огромным количеством вариантов: от простых смесителей до сложных комплексов с системой контроля и автоматизации. В первую очередь, нужно определиться с типом производимой бумаги. Для производства газетной бумаги используют более простое оборудование, а для производства высококачественной бумаги – более сложное и дорогое. Важно учитывать и объем производства – для небольших партий подойдет ручное оборудование для формования бумажной массы, а для крупных – автоматизированные линии.

Один из ключевых элементов – это система формирования листа бумаги. Существует несколько основных типов: горизонтальные, вертикальные, гладкие, рифленые. Выбор зависит от требуемых свойств бумаги: плотности, прочности, гладкости. Для производства высококачественной бумаги часто используют гладкие формы, а для производства упаковки – рифленые формы. При выборе формы необходимо учитывать материал, из которого она изготовлена, и ее устойчивость к воздействию химических веществ.

Важно не забывать и о вспомогательном оборудовании: сепараторы, сушильные барабаны, системы контроля влажности. Все эти элементы играют важную роль в обеспечении качества и эффективности процесса формования. ООО Руиан Дацяо Упаковочные Машины (DAKIOU) предлагает широкий спектр решений в этой области, от отдельных машин до комплексных линий. У них, кстати, неплохой опыт работы с картонными стаканчиками, что подразумевает хорошо отлаженные системы формования массы.

На практике часто возникают проблемы с равномерностью распределения волокон в массе. Это может привести к неоднородности бумаги и ухудшению ее свойств. Решение – оптимизация процесса смешивания, использование специальных добавок, контроль влажности. Еще одна проблема – это образование комков и сливок. Это может быть вызвано неправильным выбором оборудования, некачественным сырьем или неправильными настройками процесса. Решение – использование эффективных сепараторов, контроль качества сырья, оптимизация параметров процесса.

Я помню один случай, когда на заводе, где я работал, возникла проблема с забиванием фильтров. Причиной оказалось повышенное содержание мелких частиц в сырье. Решение – установка более эффективных фильтров и улучшение предварительной очистки сырья. Это показало, что важно не только выбирать подходящее оборудование, но и обеспечивать его правильную эксплуатацию и техническое обслуживание.

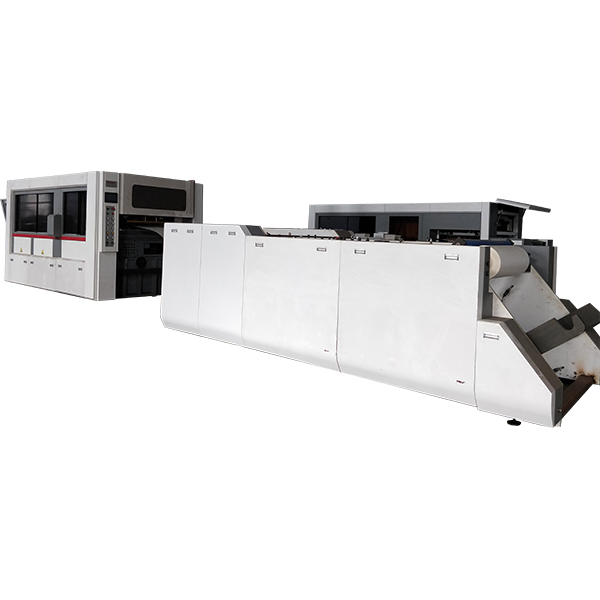

В настоящее время все больше предприятий переходят на автоматизированные линии оборудования для формования бумажной массы. Это позволяет повысить производительность, снизить затраты на рабочую силу и обеспечить более стабильное качество продукции. Системы автоматизации позволяют контролировать все параметры процесса: температуру, давление, влажность, скорость подачи сырья. Это позволяет оперативно реагировать на изменения и предотвращать возникновение проблем. Не стоит забывать и о системах контроля качества, которые позволяют отслеживать свойства массы на всех этапах производства.

Современные датчики и аналитические системы позволяют в реальном времени контролировать состав и свойства бумажной массы, корректируя параметры процесса формования для достижения оптимальных характеристик конечного продукта. DAKIOU активно внедряет подобные решения в свои разработки, делая акцент на удобство использования и высокую точность контроля.

В заключение хочу сказать, что выбор оборудования для формования бумажной массы – это сложный и ответственный процесс. Он требует глубоких знаний в области химии, физики, технологии производства бумаги. Не стоит полагаться только на консультации продавцов, нужно самостоятельно изучить рынок, провести анализ потребностей и выбрать оптимальное решение для конкретного производства. И, конечно, не стоит бояться экспериментировать и учиться на своих ошибках. Опыт – это лучший учитель.