ООО Руиан Дацяо Упаковочные Машины (DAKIOU)

Китай, провинция Чжэцзян, город Жуйань, промышленная зона Линьян, улица Наньбинь, Северная улица Юйдянь, дом 46.ООО Руиан Дацяо Упаковочные Машины (DAKIOU)

Китай, провинция Чжэцзян, город Жуйань, промышленная зона Линьян, улица Наньбинь, Северная улица Юйдянь, дом 46.

Полноротационное высекательное оборудование – это, на первый взгляд, просто способ получения формы из материала. Но если копнуть глубже, то понимаешь, что здесь кипит целый мир нюансов, от выбора материала и оснастки до настройки и последующей эксплуатации. Часто встречаю ситуацию, когда клиенты заказывают оборудование, ориентируясь только на общую стоимость и заявленную производительность, забывая о критически важных деталях. Результат – разочарование и, как следствие, дополнительные затраты на доработку. Хочу поделиться некоторыми моментами, которые, на мой взгляд, редко обсуждаются в отрасли, основанными на нашем опыте работы с различными типами оборудования.

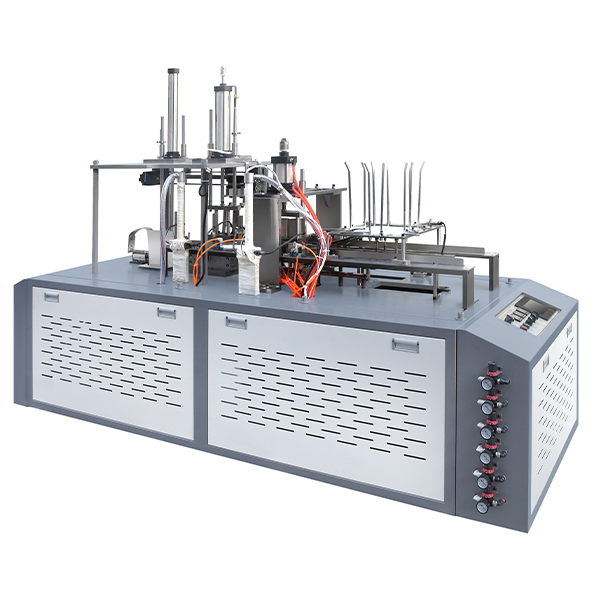

В отличие от традиционных высекательных прессов, полноротационные высекательные машины позволяют выполнять высечку на всей длине детали за один проход. Это, безусловно, значительно увеличивает скорость и эффективность производства, особенно при больших тиражах. Но это же требует более сложной конструкции и точной настройки. Важно понимать, что оптимальная геометрия пуансона и матрицы, а также правильный выбор материала оснастки напрямую влияют на качество высечки и срок службы оборудования. Один из самых распространенных промахов – недооценка значимости материала матрицы. Слишком мягкий материал быстро деформируется и требует замены, а слишком твердый может привести к повышенному износу оборудования и увеличению вибрации. Нам часто приходится сталкиваться с подобными проблемами, особенно при работе с труднообрабатываемыми материалами.

Не стоит забывать и о влиянии материала заготовки. Оптимальная толщина, плотность и влажность материала – все это оказывает влияние на процесс высечки. Например, при работе с гофрокартоном даже незначительное отклонение от заданных параметров может привести к образованию складок, разрывам или неровным краям. Мы неоднократно сталкивались с ситуациями, когда клиенты недовольны качеством высечки, а проблема заключалась именно в несоблюдении требований к материалу. Поэтому, на этапе проектирования и выбора оборудования необходимо учитывать все особенности используемых материалов.

Материал матрицы – это критически важный фактор. Наиболее распространены высокоуглеродистые стали, закаленные стали и специальные сплавы. Выбор зависит от материала заготовки, интенсивности использования и требуемого качества высечки. Для работы с более мягкими материалами подойдут стали с более высокой твердостью, для более твердых – специальные сплавы, устойчивые к износу. К сожалению, часто клиенты выбирают самые дешевые варианты, что в долгосрочной перспективе обходится гораздо дороже из-за необходимости частой замены матрицы. Это не только увеличивает затраты, но и приводит к перерывам в производстве, что негативно сказывается на общей эффективности.

Различные производители предлагают различные конструкции полноротационных высекательных машин. Некоторые из них оснащены системой автоматической регулировки усилия высечки, другие – системой контроля деформации детали. Выбор конкретной модели зависит от специфики производства и требуемого уровня автоматизации. Например, для работы с большими тиражами и сложными деталями предпочтительнее использовать машины с автоматической регулировкой усилия, а для небольших тиражей и простых деталей можно обойтись более простой конструкцией. Нам часто приходится адаптировать оборудование под конкретные задачи, что требует определенных технических навыков и опыта.

Помню один случай, когда клиент заказал полноротационную высекательную машину для производства картонных стаканчиков. Сначала все шло хорошо, производительность была на заявленном уровне. Но через несколько месяцев начали возникать проблемы с качеством высечки – стаканчики получались с дефектами. Оказалось, что клиент не учитывал влияние влажности материала картона. Влажность колебалась в пределах нормы, но небольшие изменения могли приводить к деформации детали и образованию складок. В итоге, нам пришлось внести корректировки в программу управления машиной и использовать дополнительные датчики контроля влажности материала. Этот случай показал нам, насколько важно учитывать все факторы, влияющие на процесс высечки, и не полагаться только на заявленные характеристики оборудования.

Другой интересный случай связан с работой с высококачественным гофрокартоном. Заказчик хотел добиться максимальной точности высечки и гладкости поверхности. После нескольких проб и ошибок мы применили специальные оснастки с увеличенным числом высекающих элементов и оптимизированной геометрией. Это позволило добиться желаемого результата, но потребовало значительных затрат на разработку и изготовление оснастки. Иногда, чтобы достичь оптимального качества, приходится идти на дополнительные расходы, но в данном случае это было оправдано.

После внедрения полноротационного высекательного оборудования необходимо провести оптимизацию всего производственного процесса. Это включает в себя настройку параметров работы машины, выбор оптимальной скорости высечки, регулировку усилия высечки и контроль качества продукции. Использование современных систем автоматизации позволяет значительно упростить этот процесс и повысить эффективность производства. Но даже с автоматизированным оборудованием необходимо проводить регулярный контроль качества и вносить корректировки при необходимости.

Конечно, при работе с полноротационным высекательным оборудованием могут возникать различные проблемы. Например, это могут быть проблемы с качеством высечки, проблемы с вибрацией, проблемы с заклиниванием оснастки или проблемы с износом материала. Для решения этих проблем необходимо своевременно проводить техническое обслуживание оборудования, использовать качественные материалы и оснастку, а также обучать персонал правильной эксплуатации машины. Не стоит недооценивать важность профилактических работ – регулярный осмотр и смазка оборудования позволит избежать серьезных поломок и продлить срок его службы. ООО Руиан Дацяо Упаковочные Машины (DAKIOU) предлагает широкий спектр услуг по техническому обслуживанию и ремонту полноротационных высекательных машин.

Регулярная замена изношенных деталей, особенно в области приводных механизмов и системы подачи материала, является критически важной для поддержания стабильной работы оборудования. Пренебрежение этим аспектом приводит к неожиданным поломкам и простою производства. Важно иметь запас основных деталей на складе, чтобы минимизировать время простоя в случае возникновения аварийной ситуации.

Полноротационное высекательное оборудование – это перспективное направление в области производства упаковки. Но чтобы получить максимальную отдачу от использования этого оборудования, необходимо учитывать множество факторов – от выбора материала и оснастки до настройки и эксплуатации. Не стоит экономить на качестве материалов и оснастки, необходимо своевременно проводить техническое обслуживание оборудования, а также обучать персонал правильной эксплуатации машины. Только в этом случае можно добиться высокой производительности, стабильного качества продукции и долговечности оборудования. ООО Руиан Дацяо Упаковочные Машины (DAKIOU) стремится предоставлять нашим клиентам не только современное оборудование, но и квалифицированную техническую поддержку и консультации.