ООО Руиан Дацяо Упаковочные Машины (DAKIOU)

Китай, провинция Чжэцзян, город Жуйань, промышленная зона Линьян, улица Наньбинь, Северная улица Юйдянь, дом 46.ООО Руиан Дацяо Упаковочные Машины (DAKIOU)

Китай, провинция Чжэцзян, город Жуйань, промышленная зона Линьян, улица Наньбинь, Северная улица Юйдянь, дом 46.

Все чаще слышу от клиентов вопрос о 'умных' линиях для производства бумажных стаканчиков. Что это значит на самом деле? Многие представляют себе сложные системы с искусственным интеллектом, анализирующие качество бумаги и автоматически подстраивающие параметры работы. Это, конечно, звучит привлекательно, но реальность часто оказывается проще и, в то же время, куда более сложной в реализации. Речь не о фантастике, а о грамотной интеграции автоматизации и контроля качества, направленной на повышение эффективности и снижение затрат на каждом этапе.

Прежде чем говорить об 'умных' линиях, важно понимать, какие проблемы мы решаем. Раньше, когда производство стаканчиков было в основном ручным, главные сложности заключались в низкой производительности, высокой доле брака и значительных трудозатратах. Попытки внести автоматизацию начинались с отдельных операций – например, автоматической подачи бумаги или автоматической обрезки. Однако это приводило к новым проблемам: высокой стоимости обслуживания, необходимости постоянного вмешательства оператора и, как следствие, снижению общей эффективности. Наше главное наблюдение: полная автоматизация не всегда – лучший выход. Важно найти оптимальный баланс между механическим трудом и интеллектуальным контролем.

Часто клиенты, приходя к нам, уже имеют определенный опыт автоматизации. Некоторые пытались внедрить собственные решения, основанные на датчиках и небольших промышленных контроллерах. Результаты, как правило, разочаровывали: система оказалась слишком хрупкой и требовала постоянной настройки. Другие делали ставку на готовые комплектующие, собранные из разных источников. Это тоже не давало желаемого эффекта – сложная интеграция, отсутствие единой платформы для управления и, в конечном итоге, непредсказуемая работа линии.

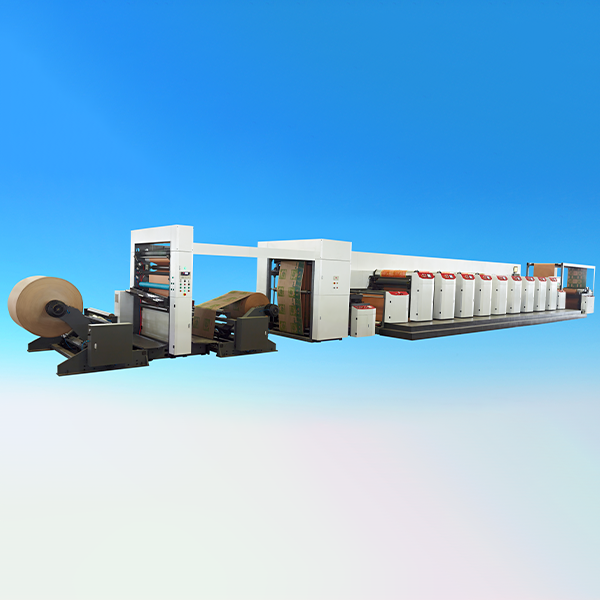

Производство бумажных стаканчиков – это многоступенчатый процесс. Начиная с формовки бумажной ленты, прохождения через пресс-форму, сушки, до финальной упаковки. Внедрение 'умных' решений должно охватывать все эти этапы. Например, в области формовки бумажной ленты можно использовать датчики контроля плотности и влажности бумаги, которые автоматически корректируют параметры давления и скорости подачи. Это позволяет минимизировать образование дефектов – разрывов, складок и неровностей.

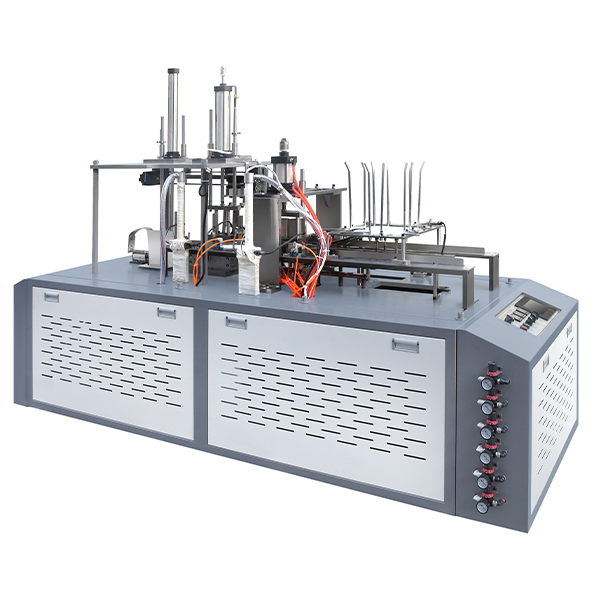

Мы часто сталкиваемся с проблемой неравномерной сушки, приводящей к деформации стаканчиков. Решение – автоматизированная система контроля температуры и влажности в сушильной камере. Оптимально, когда параметры регулируются в режиме реального времени, в зависимости от типа используемой бумаги и ее влажности. Это требует использования датчиков температуры и влажности, интегрированных с системой управления. ООО Руиан Дацяо Упаковочные Машины (DAKIOU) предлагает комплексы для сборки картонных стаканчиков, включающие в себя такие системы контроля.

Что касается упаковки, то здесь можно использовать автоматические линии упаковки и сортировки, которые позволяют повысить производительность и снизить количество брака. Важно, чтобы эти линии были интегрированы с системой управления производством, что позволяет отслеживать весь процесс – от приемки сырья до отгрузки готовой продукции.

Без надежных датчиков и систем контроля качества 'умная' линия – это всего лишь дорогостоящий набор механизмов. Датчики должны быть способны фиксировать мельчайшие отклонения от нормы – неровности бумаги, дефекты шва, ошибки в упаковке. Полученные данные должны анализироваться в режиме реального времени, и при обнаружении дефекта линия должна автоматически останавливаться или, в крайнем случае, выбраковывать бракованную продукцию. Важно, чтобы датчики были откалиброваны и обслуживались регулярно.

Один из интересных кейсов – внедрение системы контроля шва у стаканчиков с ручкой. Раньше этот процесс контролировался визуально, что было трудоемко и не всегда эффективным. Мы разработали специальный датчик, который определяет качество шва по его толщине и равномерности. При обнаружении дефекта, линия автоматически выбраковывает стаканчик. Это позволило снизить количество брака на 20% и повысить производительность линии на 15%.

Наиболее сложной задачей при внедрении 'умных' линий является интеграция различных компонентов системы. Необходимо обеспечить взаимодействие датчиков, систем управления, исполнительных механизмов и системы учета. Это требует использования единого протокола обмена данными и наличия квалифицированных специалистов, способных решать сложные технические задачи. Не стоит недооценивать роль правильной архитектуры системы – она должна быть гибкой и масштабируемой, чтобы можно было легко добавлять новые функции и адаптироваться к изменениям в производственном процессе.

Иногда мы сталкиваемся с ситуациями, когда клиенты пытаются интегрировать системы, разработанные разными производителями. В этих случаях возникают проблемы с совместимостью и обменом данными. Решение – использование открытых стандартов и платформ, которые позволяют обеспечить взаимодействие различных компонентов системы. ООО Руиан Дацяо Упаковочные Машины (DAKIOU) стремится к разработке решений, максимально адаптируемых под конкретные потребности клиента и используемые системы.

В последние годы все больше внимания уделяется анализу данных, собираемых датчиками и системами контроля качества. Эти данные могут быть использованы для оптимизации производственного процесса, выявления узких мест и прогнозирования возможных сбоев оборудования. Например, анализируя данные о температуре и влажности в сушильной камере, можно выявить закономерности, приводящие к деформации стаканчиков, и скорректировать параметры работы камеры.

Также перспективным направлением является предиктивное обслуживание оборудования. Используя данные о вибрации, температуре и других параметрах работы оборудования, можно предсказать, когда потребуется его обслуживание или ремонт. Это позволяет избежать простоев и снизить затраты на обслуживание.

Таким образом, 'умная' линия для производства бумажных стаканчиков – это не просто модное слово, а реальная возможность повысить эффективность, снизить затраты и улучшить качество продукции. Однако для этого необходимо подходить к внедрению автоматизации комплексно и системно. Важно не только использовать современные технологии, но и учитывать специфику производственного процесса, особенности используемого оборудования и квалификацию персонала. И, конечно, не стоит забывать о важности анализа данных и предиктивного обслуживания оборудования. Успех во многом зависит от грамотного подхода, опыта и умения адаптироваться к изменяющимся условиям.